Meneviş Nedir? Meneviş Ne İşe Yarar?

Özellikle bıçak yapanların ya da metal işiyle uğraşanların sıklıkla kullandıkları terimlerden birisi de meneviştir….Peki meneviş ne demektir? Meneviş nasıl yapılır? Meneviş yaparken dikkat edilmesi gereken hususlar nelerdir…Meneviş nedir sizler için araştırdık…..

Meneviş Nedir?

Meneviş düşük sıcaklıkta (150ºC ila 650ºC) gerçekleşen, suverme sırasında oluşan gerilim ve gevrekliği ortadan kaldırarak parçaların özelliklerini iyileştirmek amacıyla uygulanan bir ısıl işlemdir.

Sertleştirme ve meneviş

Sertleştirme işlemi, parçalara belirli mekanik özellikler kazandırmak ve böylece onu kullanıma uygun hale getirmek için uygulanır.

Meneviş düşük sıcaklıkta (150ºC ila 650ºC) gerçekleşen, suverme sırasında oluşan gerilim ve gevrekliği ortadan kaldırarak parçaların özelliklerini iyileştirmek amacıyla uygulanan bir ısıl işlemdir.

Menevişleme

Menevişleme, düşük sıcaklıklarda (A1’in altında), nötür sertleştirme, çift sertleştirme, gaz sementasyon, karbonitrasyon ya da indüksiyon sertleştirme işlemlerinden sonra, istenilen sertlik/tokluk seviyesini yakalamak için yapılan bir ısıl işlemdir.

Faydalar

Sertleştirme işlemi sonucu herhangi bir çelik sınıfının ulaşabileceği azami sertlik elde edilir ve bu, malzemenin tokluğunu düşürür. Menevişleme işlemi, çeliğin sertliğini azaltarak tokluğunu artırır. Menevişleme işlemi ile malzeme özelliklerini (sertlik/tokluk oranı) belirlediğiniz seviyelere getirmeniz mümkündür.

Uygulamalar ve malzemeler

Menevişleme üç ana gruba ayrılabilir:

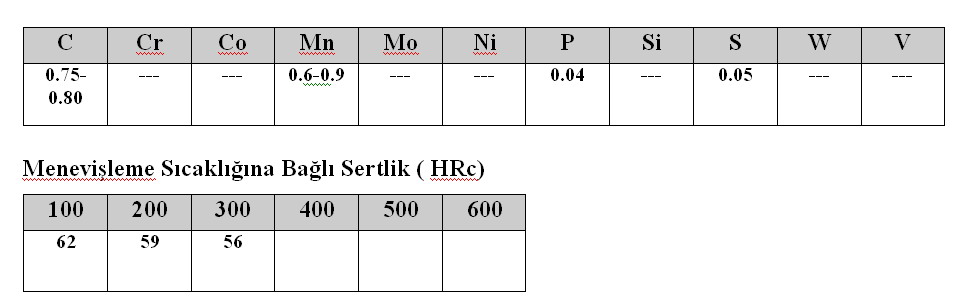

- Düşük sıcaklıklarda menevişleme 160-300°Cde, yüzey sertleştirilmiş ve soğuk iş takım çeliklerine uygulanır. Daha çok, 60 HRC sertlik seviyesi için uygundur.

- Yay çeliği menevişleme 300-500°C, yay çelikleri ya da benzer uygulamalarda kullanılır. Daha çok, 45 HRC sertlik seviyesi içindir.

- Yüksek sıcaklıklarda menevişleme 500°C ya da daha yüksek derecelerde yapılır, ıslah çeliklerine, sıcak iş takım çelikleri ve yüksek hız çeliklerine uygulanır. Sertlik seviyeleri, kullanılan malzemeye göre 300HB ila 65HRC arasında değişir.

Meneviş Nasıl Yapılır?

Meneviş sıcaklığı, istenilen özelliklere ve kullanılan çeliğin sınıfına göre 160°C ila 500°C arasında değişebilir, daha yüksek derecelere ulaşabilir. Menevişleme genellikle koruyucu gaz teçhizatı ile koruma sağlayan meneviş fırınlarında gerçekleşir. Koruyucu gaz, işlem sırasında yüzeyin oksidasyonunu engeller ve daha çok, yüksek sıcaklıklarda gerçekleşen meneviş işlemlerinde kullanılır. Bazı çelik türleri için meneviş sıcaklığında tutma süresi çok önemlidir; bu süre uzadığında, daha yüksek meneviş sıcaklıklarına çıkmak zorunlu hale gelir. Çelik sınıfına bağlı olmakla beraber, belli sıcaklık aralıklarında meneviş gevrekliği oluşabilir. Bu sıcaklık aralığında menevişleme işlemini uygulamaktan kaçınılmalıdır. Meneviş kırılganlığı riski taşıyan sıcaklık aralıkları, çelik tedarikçilerinin ürün kataloglarında gösterilir, yine aynı kataloglarda sertlik ihtiyaçlarına göre uygun menevişleme sıcaklıkları yer alır.

Menevişin Faydası Nedir?

Menevişleme, çelik parçasının Al sıcaklığı altında belli bir süre ‘sunması işlemidir. Bu işlem A1 sıcaklığına (723°C) kadar geniş bir sıcaklık alanında yapılabileceğinden, çeliğin mekanik özellikleri ve mikro yapısında bazı değişiklikler söz konusu olacaktır. Menevişleme sıcaklığı alanında, sıcaklık yükselirken genel olarak sertlikte azalma ve toklukta anma gözlenir. Ancak, yükselen sıcaklıkla tokluğun artması, çekme deneyinde kesit daralması veya uzama ölçüldüğünde doğrudur. Fakat tokluk çentik darbe deneyi ile ölçülecekse, menevişleme işleminde yükselen sıcaklıkla tokluğun artacağı genellemesine gidilemez.

Menevişleme sıcaklığının yükselmesi ile çeliğin mikro yapısında da değişiklikler meydana gelir. 200 °C’ ye kadar martenzit yapının dağlanmış görünümü koyudur ve siyah martenzit adını alır.

Bu sıcaklığa kadar yapılan menevişleme işleminde, yüksek sertlikteki martenzitin tetragonal kristal yapısı bozularak, karbür ve düşük karbonlu martenzit meydana gelir. Bu durumdaki çelik hala yüksek sertlik değerine sahiptir. Ancak gerilimlerin büyük bir kısmı ortadan kalkmıştır.

230-400 °C aralığındaki menevişleme sonucu, karbür sementite, düşük karbonlu martenzit hacim merkezli ferrit yapıya ve eğer sertleştirme sonucu yapıda artık östenit kalmış ise bu da alt bainite dönüşür. Bu aralıkta çeliğin çekme dayanımında bir düşme görülmekle beraber hala yüksektir. Tokluk yine düşük değerini korumaktadır. Sertlik ise 40 HRC yakınında bir değere düşer.

400-650 °C aralığında yapılan menevişleme işleminde, sementit taneleri büyürler. Bu tanelerin birikerek büyümeleri, matriksi oluşturan ferrit yapının daha belirgin olarak görülebilmesini sağlar. Mekanik özelliklerde ise önemli değişiklikler söz konusudur. Sertlik 20-40 HRC arasındaki bir değere düşerken, toklukta dikkati çeken bir artış gözlenir.

Eğer 650 °C’nin üzerinde A1 sıcaklığın kadar ısıtılmaya devam edilir ve yeterli süre beklenirse sementit taneleri küreselleşirler. Bu yapı aynen küreselleştirme tavı ile elde edilen küresel yapının benzeridir ve sonuçta yumuşak ve tok bir özellik gösterir.

Menevişleme işleminde sıcaklıkla beraber, menevişleme süresi de önemli bir faktör olarak dikkate alınmalıdır. Yani, işlem sonunda aynı mekanik özelliklere, menevişleme sıcaklığı yükselterek veya menevişleme sıcaklığını düşürüp süreyi arttırarak ulaşılabilir.

Bazı alaşımlı çelikler, menevişleme sırasında belli sıcaklık bölgelerinde kırılganlık özelliği gösterirler. Bu kırılganlık özelliği, darbe zorlamasına maruz kalan parçalarda dikkate alınmalı ve çentik darbe deneyi ile incelenmelidir.

Meneviş kırılganlığı, 350 °C sıcaklığı civarında yapılan menevişleme işlemi sonrasında veya 375-575 °C sıcaklıkları arasında yapılan menevişleme işlemi sonrasında veya bu aralıktan yapılan yavaş soğutma esnasında görülür.

Meneviş kırılganlığına sebep olan kesin mekanizma tam olarak tespit edilememiştir. Ancak neden olarak yavaş soğuma sırasındaki tane sınıflarında bazı katışkı elementlerinin birikimi düşünülmektedir. Yüksek mangan ve krom miktarlarının yanı sıra fosfor ve kükürt meneviş kırılganlığı hassasiyetini arttırırken, molibden kırılganlığı azaltıcı etki gösterir. Diğer önlemi yöntemi ise menevişleme sıcaklığından hızla soğutmaktır.

Martenzitin Isıtılmasında Yapı Değişimi

Sıcaklığın devam eden yükselmesinde, ɛ-karbürü yanında sementit karbürlerine de meneviş yapısı içinde rastlanır. Sonunda ɛ-karbürünün tamamı, sementit formuna dönüşür. Bu geçişin meydana geldiği sıcaklık, çelik cinsine bağlıdır ve alaşımlı çeliklerde, özellikle silisyumlu çeliklerde 650 °C’ye kadar kayabilir. Sementit parçacık büyüklüğü, yükselen meneviş sıcaklığıyla artar ve meneviş süresiyle sürekli büyür ve sonunda martenzit içerisinde sementit ayrışmaları, ışık mikroskobunda da görülebilir. Yüksek sıcaklıklarda sementit parçacıklarının büyüklüğünün değişmesi, çeliğin karbon miktarına, meneviş sıcaklığına ve meneviş süresine bağlıdır.

Martenzit ve Artık Östenitin Menevişlenmesinde Etki Mekanizmaları

a) Birinci meneviş kademesi: 100 – 250 °C

b) İkinci meneviş kademesi: 250 – 325 °C

c) Üçüncü meneviş kademesi: 325 – 400 °C

d) Dördüncü meneviş kademesi 450 °C’ nin üzerinde.

Menevişlemenin birinci kademesinde, ɛ-karbür ayrışması olur. İkinci meneviş kademesinde artık östenit parçalanır. Karbonun geri kalan ayrışmasıyla sementit teşekkülü ve ɛ-karbürün yok olması, menevişlemenin üçüncü kademesinde olur. Dördüncü meneviş kademesi, yalnızca yüksek alaşımlı çeliklerde söz konusudur ve burada özel karbürler teşekkül eder.

Literatürlerde her bir meneviş kademesi için verilen sıcaklıklar farklıdır. Genelde, bu kademeler özellik değişmelerine dayandırılır ya da farklı ısıtma hızlarında tespit edilirse, değişik alaşım durumları da etkili olacak şekilde bu değerlerde kayma meydana gelir.

Ani soğutma martenzitinin parçalanması, esas olarak iki kademede gerçekleşir. Bunlar, % 0.4 karbondan fazla karbonlu çeliklerde tam saptanabilir. 100-150 °C sıcaklıkları arasında, ani soğutma martenzitinden meneviş martenziti oluşur. Karbon katı çözeltiyi ter keder ve ɛ-karbürü meydana getirir. Bu sırada martenzitin tetragonalitesi c/a oranı 1.012 ila 1.013 değerine iner. Bu durum meneviş martenziti içerisindeki çözülen karbon miktarının % 0.25 ila %0.30 kadarına karşılıktır. Bu meneviş kademesinde, martenzitin sertliğinde pek düşme olmaz, ancak dayanıklılığı oldukça iyileşir. 150 ila 300 °C sahasında, martenzitin karbon miktarı, düşük alaşımlı çeliklerde hızla azalır, fakat sürenin uzamasıyla fazla değişme olmaz. Martenzitin karbon miktarı için ölçü olarak, X ışın difraksiyonunda karekteristik çizginin genişliğinden ayarlanır. Bu diyagramdan, karbon miktarının azalması ile martenzit kristallerinin parçalanmasının yüksek sıcaklıklarda olduğu da anlaşılır.

Alaşım kombinasyonuna ve karbon miktarına bağlı olarak, meneviş şartlarında dikkate değer farklar görülür. Burada ısıtmanın tarzıyla, alaşımların yeni dağılımına etki edilebilir.

Artık östenitin parçalanması, en erken olarak 150 °C’de çok uzun bir süre içerisinde görülebilir. Ancak genel olarak, artık östenitin parçalanmasının, alaşımsız çeliklerde 230 ile 250 °C arasında başladığı kabul edilir. Bu sahada, yalnızca pek az miktar karbon martenzitten ayrılabilir. İzotermik ayrışma hızı sıfırdan başlayarak bir maksimuma ulaşır ve yavaşça sona erer. Yüksek artık östenit miktarlarında, parçalanma açık bir şekilde alt ara kademe mekanizmasına göre olur.

Karbür fazı içerisinde, tam komplike reaksiyonlar olur. Martenzitin parçalanması, ɛ-karbürünün ayrışmasıyla yönlenir. İkinci meneviş kademesinde, hem ɛ-karbürden sementit teşekkül eder, hem de ɛ-karbür tekrar ayrışır ve katı çözeltiden aynı zamanda sementit ayrışması olur. 300 °C’nin üzerindeki izotermik menevişlemelerde, ilk kademe olarak ɛ-karbürü görülmez. Yüksek sıcaklıklarda sementit parçacıklarının koagulasyonu, karbon miktarına ve bekleme süresine bağımlıdır.

Pratikte, teknikteki paçaların ısıtılmasında meneviş altındaki her bir etabın birbirinden ayrılması tam olarak mümkün değildir. Yalnızca, küçük numunelerde izotermik bekletme sıcaklığına çok hızlı ısıtmada, her bir olayın ayrılmasına ulaşılabilir. Ayrıcalıklı bir durum olarak, 4. meneviş kademesindeki özellik değişmeleri normal tarzda sürekli ısıtma ile saptanabilir. Yalnızca özel deney koşullarında, boy değişimi eğrileriyle, her bir meneviş kademesi bulunabilir. Bu durum yapı değişiklikleri için de geçerlidir.